Ejector Tieflochbohren: Grundlagen und Funktionsweise

Tieflochbohren ist ein spezieller Bohrprozess, der sich durch seine Fähigkeit auszeichnet, tiefe und präzise Löcher in verschiedenen Materialien zu erzeugen. Im Gegensatz zum herkömmlichen Bohren ermöglicht das Tiefbohren die Erstellung von Löchern mit einem Durchmesser-zu-Tiefe-Verhältnis von über 20:1. Dieser Prozess wird häufig in Branchen wie der Automobil-, Luft- und Raumfahrtindustrie sowie im Maschinenbau eingesetzt.

Es gibt verschiedene Verfahren des Tieflochbohrens, darunter BTA-Tieflochbohren und Ejector-Tieflochbohren. Beide Methoden haben ihre eigenen Vorteile und Anwendungsbereiche. BTA-Tieflochbohren (auch als STS-Bohrsystem bezeichnet) verwendet einen Einrohr-Kühlmittelsystem, bei dem das Kühlmittel durch den Bohrstangenkanal zugeführt wird und die Späne durch den Ringraum zwischen Werkstück und Bohrstange abtransportiert werden. Diese Methode bietet eine hohe Zerspanungsleistung und Oberflächengüte sowie geringe Wärmeentwicklung während des Bearbeitungsprozesses.

Ejector-Tieflochbohren hingegen arbeitet mit einem Zweirohr-Kühlmittelsystem, bei dem das Kühlmittel sowohl durch den Innenraum als auch um die Außenwandung der Bohrstange zirkuliert. Das Ejector-System nutzt dabei den Venturi-Effekt zur Entfernung von Spänen aus dem Bohrloch. Diese Methode eignet sich besonders für das Bohren von langen und dünnen Löchern sowie für Materialien, die eine hohe Wärmeentwicklung aufweisen. Beide Verfahren sind in der Industrie weit verbreitet und bieten je nach Anforderungen unterschiedliche Vorteile.

Unterschied zwischen BTA-Tieflochbohren und Ejector-Tieflochbohren

BTA-Tieflochbohren (Boring Trepanning Association) und Ejector-Tieflochbohren sind zwei gängige Verfahren in der Tieflochbearbeitung, die sich in ihrer Funktionsweise und Anwendung unterscheiden. Beim BTA-Verfahren wird das Kühlmittel durch den Bohrstangeninnenraum zugeführt und der Spanabtransport erfolgt durch eine Spänekanal zwischen Werkzeugaußenkontur und Bohrungsinnenwand. Dieses Verfahren ermöglicht hohe Vorschubgeschwindigkeiten, Präzision sowie gute Oberflächengüte bei gleichzeitig effizientem Spanabtransport.

Im Gegensatz dazu arbeitet das Ejector-Tieflochbohrsystem mit einer zweistufigen Druckluftkühlung, wobei das Kühlmittel sowohl durch den Innenraum als auch über die Außenkontur des Werkzeugs zirkuliert. Der Spanabtransport erfolgt hierbei mittels eines Ejektorsystems, welches einen Unterdruck erzeugt und so für einen kontinuierlichen Abtransport sorgt. Das Ejector-System ist besonders geeignet für tiefe Bohrungen mit großen Durchmessern oder schwierigen Materialien wie rostfreiem Stahl oder Titan.

Bei der Auswahl einer passenden Tieflochbohrmaschine sollten Unternehmen neben dem gewünschten Bearbeitungsverfahren auch Faktoren wie Maschinenausstattung, Kosten-Nutzen-Analyse sowie mögliche Outsourcing-Optionen wie Lohnbohren berücksichtigen. Hierbei kann es von Vorteil sein, auf spezialisierte Dienstleister zurückzugreifen, welche über die erforderlichen Bohrmaschinen und das Know-how verfügen, um komplexe Tieflochbohrarbeiten effizient auszuführen. Unternehmen sollten jedoch auch ihre eigenen Anforderungen an Qualität, Lieferzeiten und Flexibilität in Betracht ziehen, bevor sie sich für eine bestimmte Tieflochbohrmaschine oder einen Lohnbohrdienstleister entscheiden.

Ejector-System: Funktionsweise und Vorteile

Das Ejector-System ist eine weit verbreitete Methode im Bereich des Tieflochbohrens und bietet zahlreiche Vorteile gegenüber anderen Verfahren. Es basiert auf dem Prinzip der Hochdruckkühlung, bei dem ein Kühlmittel unter hohem Druck durch die Bohrung gepresst wird, um Späne effektiv abzutransportieren und somit eine präzise Bearbeitung zu gewährleisten. Dieses System eignet sich besonders für das Lohn-Tiefbohren von Metallkomponenten in der Lohnfertigung, da es sowohl hohe Produktionsgeschwindigkeiten als auch exzellente Oberflächengüten ermöglicht.

Ein wesentlicher Vorteil des Ejector-Systems besteht darin, dass es den Einsatz von nur einem Rohr für den Zuführungskanal des Kühlmittels sowie den Abtransport der Späne ermöglicht. Dadurch reduziert sich nicht nur die Komplexität der Maschine und damit verbundene Wartungsarbeiten, sondern auch die Rüstzeiten werden minimiert. Darüber hinaus sorgt das Hochdruckkühlsystem dafür, dass das Werkzeug während des gesamten Tieflochbohrprozesses optimal gekühlt wird – dies erhöht dessen Standzeit und trägt zur Kosteneffizienz bei.

Im Vergleich zu anderen Verfahren wie beispielsweise BTA-Tieflochbohren zeichnet sich das Ejector-System vor allem durch seine Flexibilität aus: So können unterschiedlichste Materialien bearbeitet werden – von Stahl über Aluminium bis hin zu Kunststoffen oder Verbundwerkstoffen. Zudem ist es möglich, Tieflochbohrungen in Lohnfertigung auch bei komplexen Geometrien oder schwer zugänglichen Bereichen durchzuführen. Dies macht das Ejector-System zu einer effizienten und vielseitig einsetzbaren Lösung für Unternehmen, die auf der Suche nach einem verlässlichen Partner im Bereich des Lohn-Tiefbohrens sind.

Lohnbohren: Outsourcing von Tieflochbohrarbeiten

Die Entscheidung für das Outsourcing von Tieflochbohrarbeiten kann eine effektive Lösung für Unternehmen sein, die auf der Suche nach einer schnellen und kostengünstigen Möglichkeit sind, ihre Produktion zu steigern. Lohnbohren ermöglicht es, komplexe Verfahren wie Einlippen-Tieflochbohren oder Ejector Tiefbohren an spezialisierte Dienstleister auszulagern. Diese verfügen über umfangreiches Know-how und modernste Technologien, um die gewünschten Ergebnisse in kürzester Zeit zu erzielen.

Einer der Hauptgründe für das Outsourcing von Tieflochbohrarbeiten ist die Maximierung der Produktivität bei gleichzeitiger Minimierung des Risikos. Die Definition und maximale Tiefe eines Tieflochs hängen vom jeweiligen Anwendungsfall ab; dennoch können Unternehmen durch das Auslagern dieser Arbeiten sicherstellen, dass sie stets Zugang zu den neuesten technischen Entwicklungen haben. Spezialisierte Lohnbohrunternehmen investieren kontinuierlich in Forschung und Entwicklung sowie in moderne Maschinenparks, um ihren Kunden optimale Ergebnisse bieten zu können.

Ein weiterer Vorteil des Lohnbohrens besteht darin, dass sich Unternehmen auf ihre Kernkompetenzen konzentrieren können und keine eigenen Ressourcen für den Aufbau einer entsprechenden Infrastruktur verschwenden müssen. Dies führt nicht nur zu Kosteneinsparungen im Bereich Personal- und Materialaufwand sondern auch zur Reduzierung von Lagerbeständen sowie Instandhaltungs-und Betriebskosten. So profitiert man als Auftraggeber von einer höheren Flexibilität und Effizienz, ohne die Qualität der Tieflochbohrungen zu beeinträchtigen.

Das Unternehmen Gutekunst-Tieflochbohren

Die Gutekunst GmbH ist ein renommiertes Unternehmen der Tiefbohrtechnik und seit 1979 in diesem Bereich tätig. Mit über 45 engagierten Mitarbeitern und mehr als 1.000 Kunden in ganz Europa ist Gutekunst-Tieflochbohren ein führendes Unternehmen in der Metallbearbeitung. Das Leistungsspektrum umfasst Tieflochbohren, CNC-Fräsen, CNC-Drehen, Komplettfertigung und Qualitätsmanagement. Das Unternehmen bearbeitet Werkstücke aus den unterschiedlichsten Materialien präzise und zu fairen Preisen, sowohl im eigenen Betrieb als auch in Lohnfertigung.

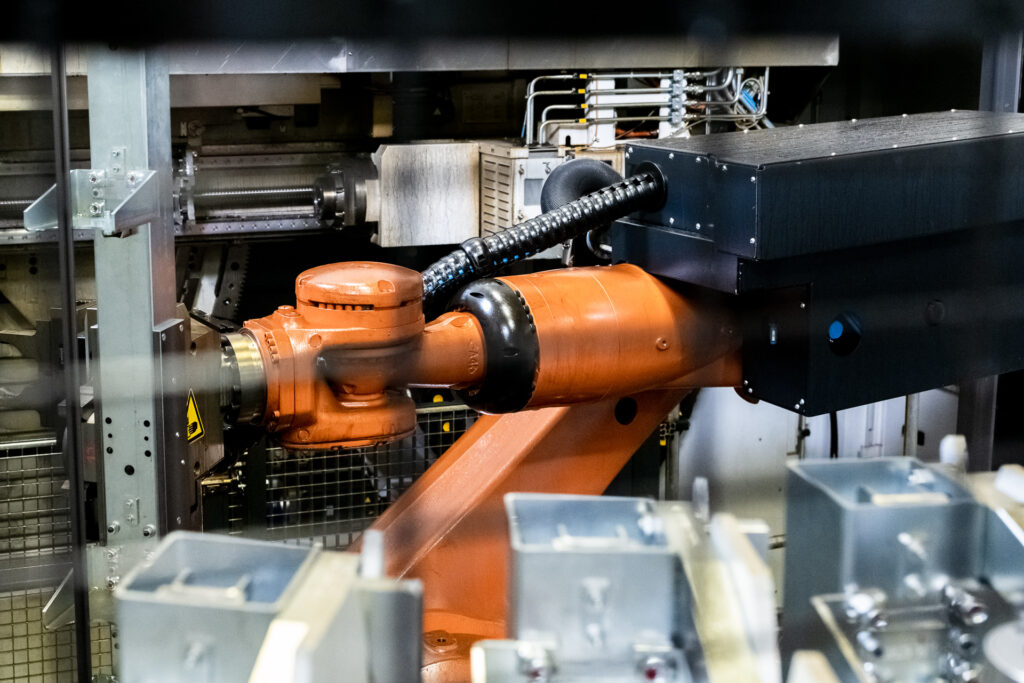

Tiefbohren ist dabei ein spezielles Fertigungsverfahren, bei dem die Bohrtiefe deutlich größer ist als der Durchmesser des Werkzeugs. Bei Gutekunst kommen verschiedene Verfahren zum Einsatz, darunter das Einlippentiefbohren (ELB), das Ejektortiefbohren und das BTA-Tiefbohren. Das Unternehmen ist stolz auf seine Tradition, seine moderne Technologie und sein Engagement für Qualität, das mehr als 1.000 namhafte Kunden aus verschiedenen Branchen überzeugt. Mit einer offenen Einstellung zu Herausforderungen und Forschungsprojekten strebt die Gutekunst GmbH nach ständiger Verbesserung und Innovation.

Auswahl der richtigen Bohrmaschine für Tieflochbohrungen

Die Auswahl der richtigen Bohrmaschine für Tieflochbohrungen ist entscheidend, um optimale Ergebnisse und eine effiziente Zerspanung zu gewährleisten. Dabei spielen verschiedene Faktoren eine Rolle, wie beispielsweise die Art des Werkstücks, das Material und die geforderte Genauigkeit der Bohrung. Um den passenden Maschinentyp auszuwählen, sollte man sich zunächst mit den verschiedenen verfügbaren Technologien auseinandersetzen und deren Vor- und Nachteile abwägen.

Ein wichtiger Aspekt bei der Wahl einer geeigneten Tieflochbohrmaschine ist die Größe des Werkstücks sowie dessen Materialbeschaffenheit. Je nachdem können unterschiedliche Verfahren wie BTA-Tieflochbohren oder Ejector-Tieflochbohren zum Einsatz kommen. Beide Methoden haben ihre spezifischen Vorteile: Während das BTA-Verfahren durch seine hohe Präzision überzeugt, zeichnet sich das Ejector-System durch seine Flexibilität und geringeren Anforderungen an die Kühlschmierstoffversorgung aus.

Neben den technischen Gegebenheiten sollte auch der wirtschaftliche Aspekt berücksichtigt werden. Hierbei kann es sinnvoll sein, auf Lohnfertigung zurückzugreifen – also das Outsourcing von Tieflochbohrarbeiten an spezialisierte Unternehmen – insbesondere wenn nur gelegentlich solche Arbeiten anfallen oder keine eigene Maschine zur Verfügung steht. Diese Dienstleister verfügen in der Regel über ein breites Spektrum an modernster Technik sowie entsprechend geschultes Personal, um die bestmöglichen Ergebnisse zu erzielen.